Manufacturing Execution System

Base de fonctionnement

Le principe

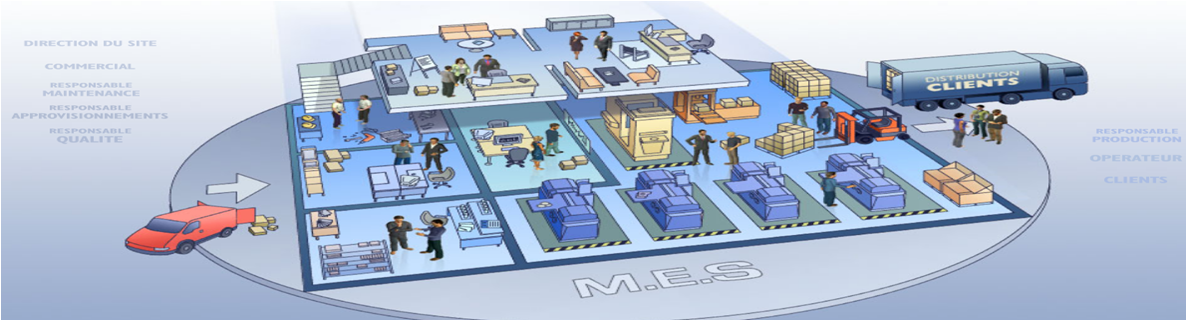

Cette représentation décrit les différents secteurs d'interacion du système M.E.S. Le MES est un outil « TEMPS REEL » et décisionnel indispensable pour la conduite et le pilotage des opérations de production. Il s'agit d'un système d’information focalisé sur les ateliers et les opérations qui s’y déroulent avec un outil fédérateur pour les fonctions transverses : Production, Qualité, Maintenance, Procédé. Le MES consolide les informations de production dans le temps

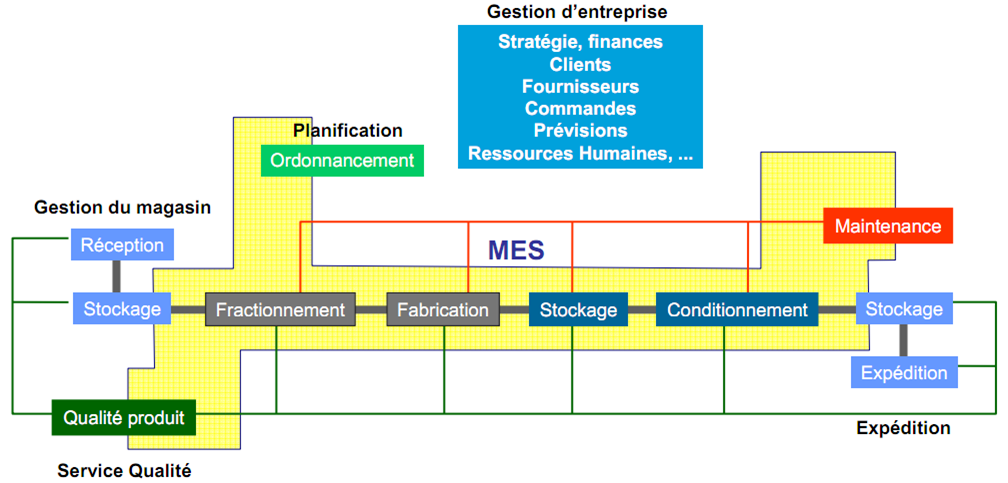

Ces outils d’exécution et suivi de pilotage permettent de créer une passerelle entre la planification (ERP, GPAO) et le contrôle (Supervsion, contrôle commande). Deux mondes qui ne savaient pas très bien communiquer entre eux, jusqu a présent si ce n’est à grands renforts de developpements spécifiques ou de ressaisies manuelles de données, synonymes de pertes de temps et de risques d’erreurs importants. Le MES ce sont des collectes d’information et des saisies en temps réel afin de garantir une parfaite synchronisation le flux physique et le flux d’information. Le MES doit suivre les instructions de l’ERP. Il doit récolter les données terrain guider les opérateurs, tracer les process, alarmer, synthétiser les indicateurs de production.

Légendes

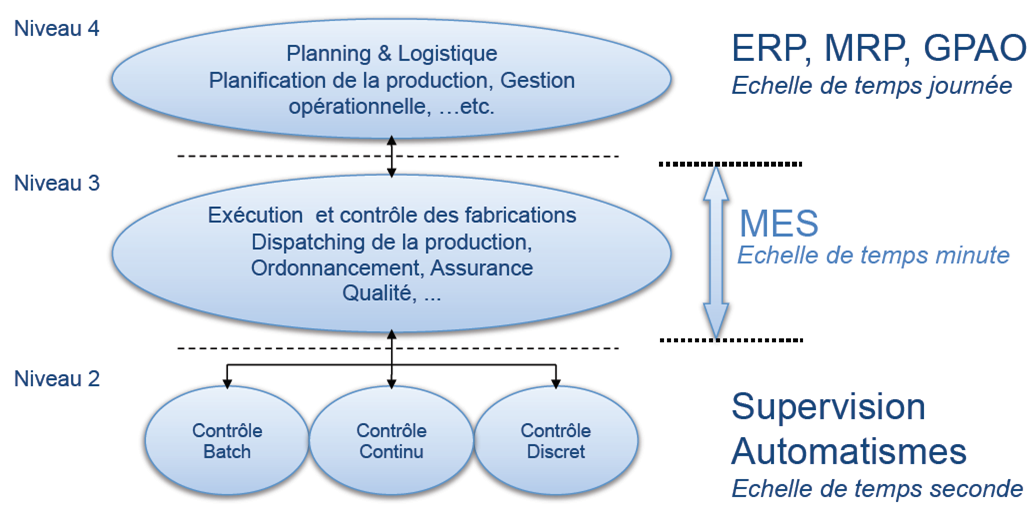

Les logiciels transactionnels :

- GPAO(Gestion de Production Assistée par Ordinateur)

- ERP (Entreprise Ressource Planning/Progiciel de Gestion Integré)

- MRP(Manufacturing Resources Planning/Planification des Capacités de Production)

Contrôle Batch/Discontinu : Par lot transforment des quantités déterminées de matière en produit fini selon des procédures prédefinies et dans un temps fini avec un ou plusieurs équipements (Pharmacie, Agroalimentaire)

Contrôle Continu : Phase principale de production, la matière première rentre dans l’équipement et sort sous forme d’un produit sans discontinuité (Chime)

Contrôle discret : Proche du contrôle Batch avec un système d’assemblage ou de transformations successives. (Automobile, Aeronotique)

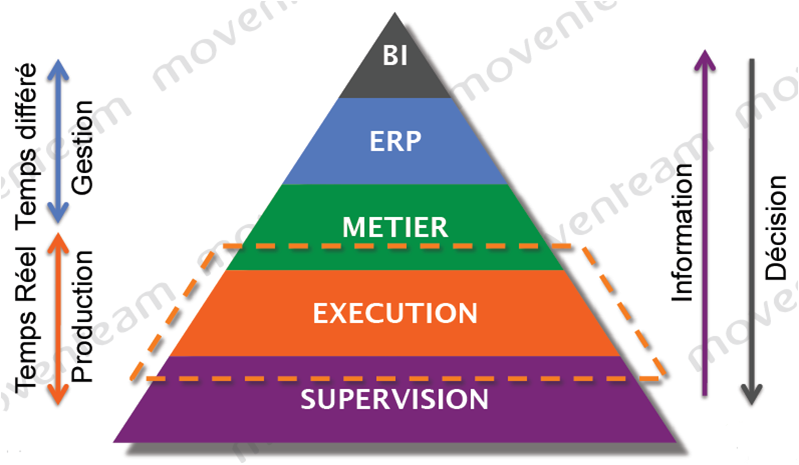

La pyramide industrielle

Le schèma ci-dessous représente le système pyramidal de la supervision terrain jusqu’au décisionnel stratégique.

Le MES se positionne entre la couche ERP et les couches basses d’acquisition de données telles que les supervisions. Dans cette représentation plus on s’éléve dans la pyramide, plus le niveau de décision est important. Un niveau supérieur décide ce qu’un niveau inferieur exécute et ce dernier rend compte de ce qui a été réellement effectué.

Norme S95 et Fonctions M.E.S

ISA (The Instrumentation, Systems, and Automation Society), organisme de normalisation américain, édite la norme S95 permettant de traduire l'activité M.E.S tant en terme fonctionnel que conceptuel.La norme S95 a officiellement pour objectif d'appréhender de façon plus simple le problème du contrôle de la production.

- Utiliser un vocabulaire permettant à tous les acteurs de se comprendre

- Simplifier l'appréhension par une vision claire et un découpage simplifié

- Etablir les différents domaines et favoriser la compréhension de leur portée

- Mettre à disposition un modèle commun du domaine de contrôle

- Proposer un modèle standard d'organisation des données

- Permettre d'exprimer et de structurer aisément l'ensemble des besoins

Les 11 fonctions du M.E.S :

- Gestion des ressources de l’atelier

- Ordonnancement

- Suivi des opérations

- Gestion de la documentation

- Collecte des informations

- Gestion du personnel

- Suivi et gestion du process de fabrication

- Analyse de la performance

- Suivi et gestion de la qualité

- Traçabilité des produits

- Maintenance

Apports & Gains

Pilotage des ateliers

- Une amélioration de la disponibilité de l’outil de production

- Un suivi en temps réel des encours de fabrication

- Un suivi de l’avancement des productions et des plannings

- Un ré-ordonnancement rapide des fabrications

- Une amélioration de l’agilité des lignes de fabrication

- Un accès rapide aux informations

Données fiables

- L’analyse est simple, rapide

- Des prise de décisions plus rapides, plus sereines

Un système ouvert, évolutif

- Une réponse aux exigences règlementaires (Traçabilité)

- Maitrise du bilan matière

- Maitrise des prix de revient

- Connaissances et amélioration des procédés

- Maintenance préventive et évolutive

- Aide à la prise de décision

Les principaux atouts et apports de la mise en place de système industriels sont :

- Réduction des coûts de fabrication

- Réduction des délais

- Augmentation de la qualité

Les progiciels MES sont identifiés comme les outils les plus appropriés aux besoins actuels d’optimisation de production. Le principal besoin en production est de gérer les ressources et leurs fonctionnement (machines; matières premières; opérateurs). Le principal objectif en production est de réduire les coûts (optimiser les machines; les matières premières; les opérateurs).